Дуговые печи - устройство, конструкция, принцип работы, виды - сталеплавильные, вакуумные, электрические постоянного тока (ДСП)

Среди всех топливных установок, используемых в промышленности, наибольшим спросом пользуются дуговые печи, в которых смесь исходных материалов плавится в несколько раз быстрее. Высококачественные электроды обеспечивают создание высоких рабочих температур, благодаря чему сплав получается более качественным.

Дуговая печь

Содержание:

- Дуговые печи - принцип работы, конструкция

- Вакуумные дуговые печи

- Производство стали в дуговых печах

- Модернизация дуговой сталеплавильной печи

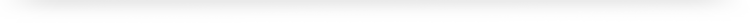

Дуговые печи - принцип работы, конструкция

Дуговая сталеплавильная печь (ДСП) представляет собой плавильное оборудование, которая базируется на тепловом эффекте электрической дуги. Используется оно для плавки металлов и некоторых других материалов.

Дуговые печи - принцип работы, конструкция

Состоят установки из следующих основных компонентов:

- Рабочая емкость;

- Свод;

- Токопроводящие электроды;

- Регулятор мощности;

- Механизмы загрузки и выгрузки.

Рабочая емкость – пространство, в котором сплав обрабатывают термическим способом. Для ограничения пространства используется свод в виде купола. Нижняя часть ограничивается подом в форме сферы, боковые части – стенками. Стенки изготавливаются из термостойких материалов и покрываются кожухом из металла.

Свод при необходимости снимается, что упрощает эксплуатацию установки. Для производства используются огнеупорные кирпичи или водоохлаждаемые панели.

В специальных отверстиях свода устанавливаются электроды, которые проводят ток.

Регулятор мощности обеспечивает перемещение электродов по рабочему пространству в вертикальном направлении. Привод электрического регулятора может быть электрогидравлическим или, очень редко, электромеханическим.

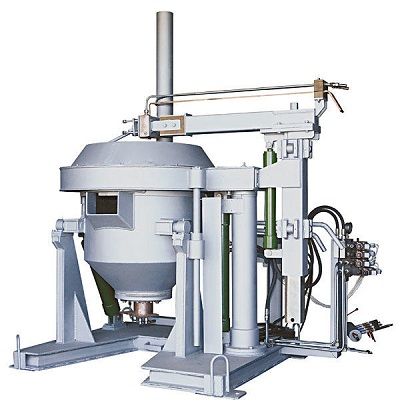

Непосредственно процесс плавки начинается с загрузки смеси исходных материалов. Материалы загружаются сверху с использованием специальной корзины. После этого в рабочее пространство опускают электроды, которые формируют и поддерживают электрическую дугу. После достижения требуемых температурных показателей материалы начинают плавиться. Через некоторое время на их поверхностях появляется шлак, для удаления которого применяют особое окно. Процесс плавки предусматривает постоянное наблюдение за возникновением шлака. Поэтому сплав дополняют шлакообразующими присадками, которые обеспечивают удаление фосфора.

Готовую сталь выгружают через специальное отверстие. При этом рабочая емкость наклоняется, и готовый материал вытекает в ковш. В некоторых моделях выгрузка выполняется через дно. Затем для повышения качества сплава содержимое ковша снова дополняется присадками.

Печи бывают постоянного и переменного тока. В первом случае дуга поддерживается по центру камеры, благодаря чему увеличивается срок эксплуатации термостойких кирпичей в камере. Принцип работы устройств второго типа базируется на пронизывающем эффекте переменного магнитного потока, проходящего через замкнутый контур камеры. В завершение процесса ток размыкается, и готовый металл направляется в ковши.

Вакуумные дуговые печи

Для плавки тугоплавких реакционно активных металлов и сплавов на их основе рекомендуются к использованию дуговые вакуумные печи. Речь идет о титане, молибдене, вольфраме, цирконии, гафнии, ванадии, бериллии и т.д.

Вакуумные дуговые печи

Основные преимущества вакуумного оборудования для плавки:

- Обеспечение высоких температурных показателей;

- Дополнительное очищение материалов от летучих примесей и газов;

- Получение металлов с улучшенными эксплуатационными характеристиками.

Например, сталь для подшипников, полученная в вакуумных установках, позволяет изготовить подшипники с впятеро большим сроком эксплуатации. За несколько десятков лет с начала применения вакуумных плавильных устройств были сделаны существенные прорывы в конструировании оборудования. Если вначале в них производились слитки массой в несколько килограмм, то сейчас современные модели позволяют изготавливать крупные круглые и прямоугольные слитки массой в несколько тонн и фасонные отливки массой в несколько сотен килограмм.

Конструкционно печь состоит из опорного каркаса, на котором устанавливаются все другие элементы и площадки для разноуровневого обслуживания. В высоту устройство может достигать 25 м. Некоторая его часть находится ниже пола цеха, именно там разгружаются полученные слитки. Для уменьшения высоты печи можно применять отдвижную рабочую камеру, но при этом она усложняет прохождение тока и подсоединение вакуумной системы. Для формирования вакуума в таких устройствах оптимально подходят механические форвакуумные, двухроторные или бустерные паромасляные насосные агрегаты.

Ключевым элементом устройства является рабочая камера с водным охлаждением. Благодаря охлаждению ее корпус не деформируется, а вакуумные прокладки сохраняют свою целостность. В камере реализованы смотровые окна, люки для обслуживания, фланцы, присоединяющие вакуумную систему и предохранительный клапан для стравливания давления в аварийных ситуациях и при проникновении воды в печь.

Нижний фланец соединен с кристаллизатором. Вверху есть отверстие с вакуумным уплотнением для прохода штока электрического додержателя, который изготавливается из коаксиально размещенных труб. Внешняя труба из меди используется для токопровода. Внутренняя труба из стали держит электрод. Процессы поднятия и опускания выполняются механическим приводом. На краю штока фиксируется огарок электрода, свариваемый с переплавляемым электродом. Между трубами осуществляется циркуляция воды для охлаждения штока.

Производство стали в дуговых печах

Электрическая печь для плавки успешно применяется в сталелитейном производстве. Процесс производства стали в агрегатах подобного рода проходит в несколько этапов.

Производство стали в дуговых печах

Первый этап – плавка смеси исходных материалов, во время которой их поверхность покрывает пленка, предотвращающая поступление нежелательных газов. Поглощаются фосфор, сера и другие вещества, от которых зависит качество итогового материала.

Второй этап – окисление металлов. Происходит корректировка содержания в материале ненужных веществ. Максимальная концентрация фосфора, серы не должна быть выше 0,15% от суммарной массы. Также важно подкорректировать количество азота, водорода. В рабочем пространстве температура должна превышать граничный температурный показатель плавления материала. Роль окислителя играет кислород или окалина.

Третий этап – восстановление. Материал избавляется от серных включений. Его структура нормализуется по содержанию углерода, легирующих добавлений.

Модернизация дуговой сталеплавильной печи

Дуговые печи модернизируют с целью значительного повышения качества управления электродуговым процессом. При этом получаются более устойчивые режимы горения дуги для максимально активной мощности в технологическом процессе.

Модернизация дуговой сталеплавильной печи

Помимо этого, модернизация позволяет снизить затраты электрической энергии на тонну выплавляемого металла, уменьшить расходы электродов на тонну металла, увеличить надежность работы гидрооборудования.

Качество управления электродуговым процессом оказывает непосредственное воздействие на количество выплавляемого металла, затраты электроэнергии и расход электродов. Самое же качество управления зависит от быстродействия комплекса гидроавтоматики устройства, а также от колебаний в системе автоматического регулирования. Различают колебания следующих элементов:

- Электрододержателей в границах упругой деформации;

- Параметров регулятора электрического режима;

- Параметров электрогидравлических преобразователей;

- Давления источника гидропитания.

Устранение колебаний в системе автоматического регулирования, одновременное увеличение быстродействия представляют собой основную техническую задачу модернизации дуговых печей.

На сегодняшний день передовые дуговые сталеплавильные установки производят разнообразные сорта сталей и чугунов. Также их часто используют в качестве источника сырья для агрегатов ковш-печь и машин непрерывного литья заготовок.